Arvato automatisiert Douglas‘ Omnichannel-Lager mit Knapp

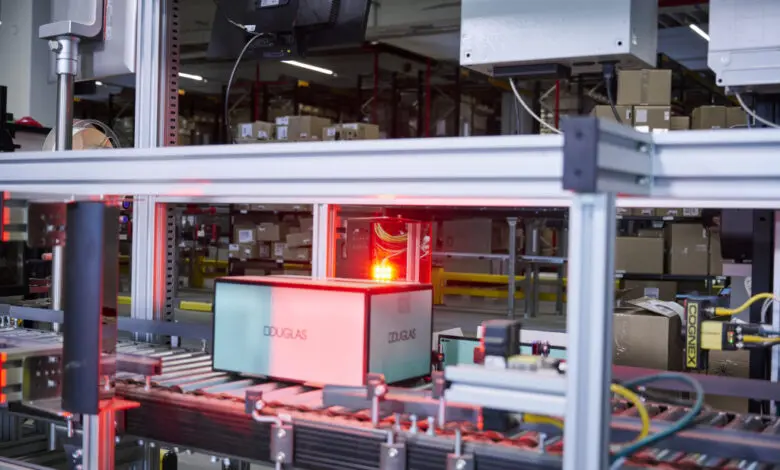

Douglas hat mit Dienstleister Arvato in seinem neuen Zentrallager in Hamm eine komplexe Automatisierungslösung von Knapp in Betrieb genommen. Die Anlage vernetzt eine Vielzahl von Technologien mit dem Ziel, die Auftragsabwicklung für Filialen und Online-Geschäft weitgehend zu automatisieren. Dabei sollen die hochwertigen Beauty-Produkte besonders schonend gehandhabt werden.

Das Kosmetikhandelsunternehmen hatte das Omnichannel-Lager in Hamm im September 2023 eröffnet, um seine bisher sechs dezentralen Logistik-Hubs an einem Standort zu konsolidieren. Auf 38.000 Quadratmetern übernahm Arvato dort die komplette Logistik für die Filialbelieferung und das Online-Geschäft in der DACH-Region, inklusive des Retouren-Managements.

Die Automatisierungslösung ist nun nach einer Implementierungsphase von 25 Monaten vollständig in Betrieb gegangen. Kernstück der Lösung ist ein Knapp 2D-Shuttle-System, das nach Angaben des Technologieanbieters das weltweit größte seiner Art im Kosmetikbereich darstellt. Es ist Teil eines Gesamtsystems, das unter anderem aus drei Cross-Belt-Sortern, Geräten zur automatischen Stammdatenerfassung, Pick-by-Light-Kommissionier-Plätzen für Proben und großvolumige Artikel sowie automatischen Kartonverschließ-Maschinen besteht.

Stammdaten erfasst das System automatisch

Nach Wareneingang werden die Kartons entweder eingelagert oder zu den Umpackstationen transportiert. Dort erfasst die Anlage automatisch wichtige Stammdaten und übermittelt diese an das Warehouse Management System. Den Mitarbeitern an den Stationen schlägt das System eine passende Behälterkonfiguration vor und stellt diese aus einem Puffer oder dem Shuttle-System bereit.

Das Knapp Evo Shuttle 2D verfügt über mehr als 130.000 Stellplätze und kann pro Stunde 12.500 Behälter ein- und auslagern. Insgesamt 550 Shuttles verrichten ihre Arbeit auf 25 Ebenen und 22 Gassen. Das Kleinteil-Lager fasst nahezu alle der 70.000 SKUs des Retailers. Ein Liftsystem transportiert die doppeltief gelagerten Behälter zur Kommissionierung an den Ware-zur-Person Arbeitsplätzen.

Manuelle Kommissionierung mittels Pick-to-Light

An insgesamt 32 Arbeitsplätzen der Serie Pick-it-Easy Evo kommissionieren Mitarbeiter Kundenaufträge. Hier haben sie gleichzeitig Zugriff auf zwei Quellbehälter sowie vier Versandkartons. Je nach Auftragsgröße wird der benötigte Karton automatisch aufgerichtet und über einen Cross-Belt-Sorter dem Mitarbeiter zugeführt. Nach erfolgter Kommissionierung kommen die Kartons in den Schnelldreher und Probenbereich. Hier unterstützen Pick-to-Light-Systeme die Mitarbeiter bei der Bestückung der Pakete.

Sollte der Kunde auch großformatige Produkte bestellt haben, fügen Mitarbeiter diese den Lieferungen an gesonderten manuellen Kommissionier-Plätzen bei. Anschließend gelangen die B2C-Bestellungen an eine von acht Pick-to-Light-Stationen, wo dem Paket zur Transportsicherung ein Rasterkarton beigefügt wird. Ein Warenausgangssorter schleust die Lieferungen dann zu den automatischen Kartonverschließern und Etikettiermaschinen.

Software steuert die Prozesse

Das Zusammenspiel manueller und automatisierter Bereiche regelt die Lagerlogistik-Software KiSoft One von Knapp. Sie sorgt für fehlerfreie Prozesse und eine gleichmäßige Auslastung im gesamten Lagersystem. Sie analysiert darüber hinaus. alle relevanten Anlage-Daten. Sie kann so dabei unterstützen, Trends und Prognosen abzuleiten.